Оцинкованная сталь – это материал, который широко используется в различных отраслях промышленности и строительства благодаря своей высокой устойчивости к коррозии. Процесс цинкования создает защитный барьер, предотвращающий прямой контакт стали с окружающей средой, что значительно продлевает срок ее службы. Выбор правильного класса цинкового покрытия имеет решающее значение для обеспечения долговечности и эффективности конструкции или изделия. В этой статье мы подробно рассмотрим различные классы цинкового покрытия, их характеристики, применение и факторы, влияющие на их выбор.

Что такое оцинкованная сталь?

Оцинкованная сталь – это сталь, покрытая тонким слоем цинка. Цинк служит защитным слоем, который предотвращает коррозию стали, даже если поверхность поцарапана. Этот процесс значительно увеличивает срок службы стальных изделий, делая их идеальными для использования в условиях, где влага и агрессивные вещества могут вызвать ржавчину. Существует несколько способов нанесения цинка, включая горячее цинкование, электролитическое цинкование и другие методы.

Преимущества оцинкованной стали:

- Защита от коррозии: Цинк образует барьер, который предотвращает прямой контакт стали с окружающей средой.

- Долговечность: Оцинкованная сталь может служить десятилетиями без признаков коррозии.

- Экономичность: Увеличенный срок службы снижает затраты на замену и ремонт.

- Простота обслуживания: Оцинкованная сталь не требует сложного ухода.

- Универсальность: Оцинкованную сталь можно использовать в различных областях применения.

Классификация цинковых покрытий

Классы цинковых покрытий определяются толщиной слоя цинка и, следовательно, уровнем защиты от коррозии. Существует несколько стандартов, определяющих эти классы, включая российские ГОСТы и международные стандарты ISO и ASTM. Выбор класса покрытия зависит от условий эксплуатации, требований к долговечности и стоимости.

Основные стандарты:

- ГОСТ 9.307-89: Определяет требования к горячему цинкованию.

- ГОСТ 3282-74: Регламентирует проволоку стальную оцинкованную.

- ISO 1461: Международный стандарт для горячего цинкования.

- ASTM A123: Американский стандарт для горячего цинкования стальных изделий.

Типы цинковых покрытий и их характеристики

Существует несколько основных типов цинковых покрытий, каждый из которых имеет свои особенности и преимущества. Выбор конкретного типа зависит от требований к коррозионной стойкости, внешнему виду и стоимости. Рассмотрим наиболее распространенные типы.

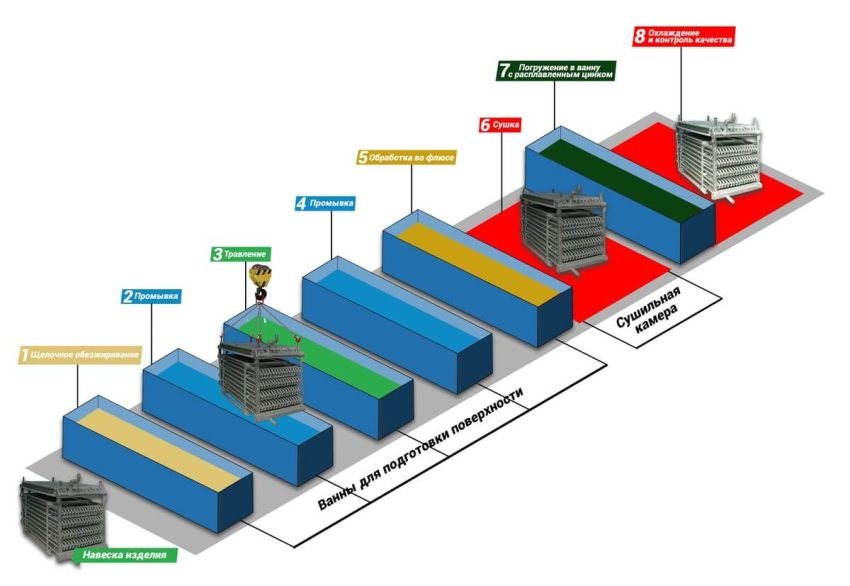

Горячее цинкование (Hot-dip galvanizing)

Горячее цинкование – это процесс погружения стального изделия в расплавленный цинк. Этот метод обеспечивает толстый и прочный слой цинка, который отлично защищает от коррозии. Горячее цинкование широко используется для защиты стальных конструкций, труб, крепежа и других изделий, эксплуатируемых в агрессивных средах.

Преимущества горячего цинкования:

- Высокая коррозионная стойкость: Толстый слой цинка обеспечивает длительную защиту.

- Прочность покрытия: Слой цинка хорошо сцепляется со сталью.

- Устойчивость к механическим повреждениям: Покрытие устойчиво к царапинам и сколам.

- Экономичность: Долговечность покрытия снижает затраты на обслуживание и замену.

Недостатки горячего цинкования:

- Неравномерность покрытия: Толщина слоя цинка может варьироваться в зависимости от формы изделия.

- Изменение размеров изделия: Высокая температура может привести к деформации.

- Необходимость дополнительной обработки: После цинкования может потребоваться удаление излишков цинка.

Электролитическое цинкование (Electrogalvanizing)

Электролитическое цинкование – это процесс нанесения цинка на сталь с использованием электролиза. Этот метод позволяет получить более тонкий и равномерный слой цинка, чем при горячем цинковании. Электролитическое цинкование часто используется для защиты деталей автомобилей, бытовой техники и других изделий, требующих высокой точности размеров и гладкой поверхности;

Преимущества электролитического цинкования:

- Равномерность покрытия: Толщина слоя цинка контролируется с высокой точностью.

- Гладкая поверхность: Покрытие имеет ровную и гладкую поверхность.

- Возможность нанесения тонких слоев: Этот метод позволяет наносить очень тонкие слои цинка.

- Отсутствие деформации: Процесс не требует высоких температур, поэтому не вызывает деформации изделия.

Недостатки электролитического цинкования:

- Меньшая коррозионная стойкость: Тонкий слой цинка обеспечивает меньшую защиту, чем при горячем цинковании.

- Более высокая стоимость: Процесс более сложный и дорогостоящий.

- Необходимость предварительной подготовки поверхности: Поверхность должна быть тщательно очищена и обезжирена.

Механическое цинкование (Mechanical plating)

Механическое цинкование – это процесс нанесения цинка на сталь путем ударного воздействия мелких частиц цинка. Этот метод позволяет получить относительно толстый слой цинка без использования высоких температур. Механическое цинкование используется для защиты крепежа, мелких деталей и других изделий, которые могут быть повреждены при горячем цинковании.

Преимущества механического цинкования:

- Отсутствие высоких температур: Процесс не вызывает деформации изделия.

- Равномерность покрытия: Толщина слоя цинка контролируется относительно хорошо.

- Хорошая адгезия: Слой цинка хорошо сцепляется со сталью.

Недостатки механического цинкования:

- Меньшая коррозионная стойкость, чем у горячего цинкования: Слой цинка обычно тоньше.

- Ограничения по форме изделия: Процесс не подходит для изделий сложной формы.

- Более высокая стоимость, чем у электролитического цинкования: Оборудование и процесс более дорогие.

Термодиффузионное цинкование (Sherardizing)

Термодиффузионное цинкование – это процесс насыщения поверхности стали цинком при высокой температуре в герметичном контейнере. Этот метод позволяет получить равномерный и прочный слой цинка, который обладает высокой коррозионной стойкостью. Термодиффузионное цинкование используется для защиты мелких деталей, крепежа и других изделий, требующих высокой точности размеров и долговечности.

Преимущества термодиффузионного цинкования:

- Высокая коррозионная стойкость: Слой цинка обладает отличной защитой от коррозии.

- Равномерность покрытия: Толщина слоя цинка контролируется с высокой точностью.

- Хорошая адгезия: Слой цинка хорошо сцепляется со сталью.

- Возможность обработки сложных форм: Процесс подходит для изделий сложной формы.

Недостатки термодиффузионного цинкования:

- Высокая стоимость: Процесс более сложный и дорогостоящий.

- Необходимость использования специального оборудования: Требуется герметичный контейнер и контроль температуры.

- Ограничения по размеру изделия: Размер контейнера ограничивает размер обрабатываемых изделий.

Классы цинкового покрытия и их обозначения

Классы цинкового покрытия обозначаются в соответствии с толщиной слоя цинка и методом нанесения. Обозначения могут различаться в зависимости от стандарта, но обычно включают информацию о толщине слоя в микрометрах (мкм) или граммах на квадратный метр (г/м²). Например, обозначение «Zn 275» означает, что на квадратный метр поверхности нанесено 275 грамм цинка.

Обозначения по ГОСТ 9.307-89 (Горячее цинкование):

Согласно ГОСТ 9.307-89, толщина цинкового покрытия должна быть не менее 40 мкм для изделий, эксплуатируемых в условиях умеренного климата, и не менее 60 мкм для изделий, эксплуатируемых в условиях морского климата или в агрессивных промышленных средах. Обозначения могут варьироваться в зависимости от конкретных требований заказчика.

Обозначения по ISO 1461 (Горячее цинкование):

ISO 1461 устанавливает требования к толщине цинкового покрытия в зависимости от толщины стального изделия. Например, для стальных изделий толщиной более 6 мм минимальная толщина цинкового покрытия должна быть 85 мкм. Обозначения включают информацию о минимальной толщине покрытия и методе нанесения.

Обозначения по ASTM A123 (Горячее цинкование):

ASTM A123 также устанавливает требования к толщине цинкового покрытия в зависимости от толщины стального изделия. Обозначения включают информацию о минимальной толщине покрытия в милях (миллидюймах) и метод нанесения.

Факторы, влияющие на выбор класса цинкового покрытия

Выбор класса цинкового покрытия зависит от множества факторов, включая условия эксплуатации, требования к долговечности, стоимость и внешний вид. Необходимо учитывать все эти факторы, чтобы выбрать оптимальный класс покрытия для конкретного применения.

Условия эксплуатации:

Условия эксплуатации являются одним из наиболее важных факторов при выборе класса цинкового покрытия. Если изделие будет эксплуатироваться в агрессивной среде (например, в морском климате или в промышленной зоне), то необходимо выбирать покрытие с высокой коррозионной стойкостью. Для изделий, эксплуатируемых в менее агрессивных условиях, можно использовать покрытие с меньшей толщиной слоя цинка.

Требования к долговечности:

Требования к долговечности также играют важную роль при выборе класса цинкового покрытия. Если требуется, чтобы изделие служило десятилетиями без признаков коррозии, то необходимо выбирать покрытие с высокой коррозионной стойкостью и толстым слоем цинка. Для изделий, требующих меньшего срока службы, можно использовать покрытие с меньшей толщиной слоя цинка.

Стоимость:

Стоимость также является важным фактором при выборе класса цинкового покрытия. Более толстые и прочные покрытия обычно стоят дороже, чем более тонкие и менее стойкие. Необходимо найти баланс между стоимостью и требованиями к долговечности и коррозионной стойкости.

Внешний вид:

Внешний вид может быть важным фактором для некоторых применений. Например, для изделий, которые должны иметь гладкую и ровную поверхность, лучше использовать электролитическое цинкование. Для изделий, где внешний вид не имеет большого значения, можно использовать горячее цинкование.

Применение различных классов цинкового покрытия

Различные классы цинкового покрытия используются в различных отраслях промышленности и строительства. Выбор конкретного класса зависит от требований к коррозионной стойкости, долговечности и стоимости.

Строительство:

В строительстве оцинкованная сталь используется для производства стальных конструкций, труб, крепежа и других изделий. Для строительных конструкций, эксплуатируемых на открытом воздухе, обычно используют горячее цинкование с толстым слоем цинка. Для внутренних конструкций можно использовать электролитическое цинкование с более тонким слоем цинка.

Автомобильная промышленность:

В автомобильной промышленности оцинкованная сталь используется для защиты кузова, деталей подвески и других компонентов от коррозии. Для автомобильных деталей обычно используют электролитическое цинкование с последующей покраской. Это обеспечивает высокую коррозионную стойкость и хороший внешний вид.

Производство бытовой техники:

В производстве бытовой техники оцинкованная сталь используется для защиты корпусов, деталей и других компонентов от коррозии. Для бытовой техники обычно используют электролитическое цинкование с тонким слоем цинка. Это обеспечивает достаточную коррозионную стойкость и экономичность.

Производство крепежа:

В производстве крепежа оцинкованная сталь используется для защиты болтов, гаек, шайб и других крепежных элементов от коррозии. Для крепежа обычно используют механическое цинкование или термодиффузионное цинкование. Это обеспечивает высокую коррозионную стойкость и устойчивость к механическим повреждениям.

Контроль качества цинкового покрытия

Контроль качества цинкового покрытия является важным этапом, который позволяет убедиться в том, что покрытие соответствует требованиям стандартов и обеспечивает необходимую защиту от коррозии. Существует несколько методов контроля качества, включая визуальный осмотр, измерение толщины слоя цинка и испытания на коррозионную стойкость.

Визуальный осмотр:

Визуальный осмотр позволяет выявить дефекты покрытия, такие как трещины, сколы, царапины и неравномерность толщины. Визуальный осмотр является простым и быстрым методом контроля качества, но он не позволяет оценить толщину слоя цинка.

Измерение толщины слоя цинка:

Измерение толщины слоя цинка позволяет определить соответствие толщины покрытия требованиям стандартов. Существует несколько методов измерения толщины, включая магнитный метод, электромагнитный метод и метод микроскопического анализа. Магнитный и электромагнитный методы являются неразрушающими и позволяют быстро и точно измерить толщину слоя цинка.

Испытания на коррозионную стойкость:

Испытания на коррозионную стойкость позволяют оценить способность покрытия противостоять коррозии в агрессивных условиях. Существует несколько видов испытаний на коррозионную стойкость, включая испытание в соляном тумане, испытание во влажной камере и испытание на атмосферную коррозию. Испытания на коррозионную стойкость являются наиболее надежным методом контроля качества, но они требуют больше времени и ресурсов.

В этой статье мы рассмотрели различные классы цинкового покрытия оцинкованной стали, их характеристики и применение. Надеемся, что эта информация поможет вам сделать правильный выбор при проектировании и строительстве. Помните, что правильный выбор класса покрытия – это залог долговечности и надежности ваших конструкций. Изучите внимательно все факторы и стандарты перед принятием решения. Выбирайте лучшее для вашего проекта!

Описание: Узнайте все о классах **цинкового покрытия оцинкованной стали**: типы, стандарты, применение и факторы выбора. Подробное руководство для профессионалов.