Автоматизация производственных процессов стала неотъемлемой частью современной промышленности, позволяя значительно повысить эффективность, снизить затраты и улучшить качество выпускаемой продукции. В этой сложной системе автоматизированного производства опоки играют ключевую роль, обеспечивая точность и надежность литейных процессов. Развитие технологий привело к созданию специализированных опок, адаптированных для работы в автоматических линиях, отличающихся повышенной прочностью, износостойкостью и способностью выдерживать высокие температуры. Эта статья посвящена всестороннему изучению опок для автоматических линий, начиная с их исторического развития и заканчивая современными тенденциями и перспективами.

История и эволюция опок

История опок уходит корнями в древние времена, когда первые литейные формы изготавливались из глины и камня. Эти примитивные формы использовались для отливки простых металлических изделий. С развитием металлургии и литейного производства опоки претерпели значительные изменения, отражая прогресс в материаловедении и технологиях обработки.

Первые опоки

Первые опоки были простыми по конструкции и изготавливались из доступных материалов. Они представляли собой открытые формы, в которые заливался расплавленный металл. Точность и качество отливок были невысокими, но для своего времени это был значительный шаг вперед.

Развитие материалов

С появлением новых материалов, таких как чугун и сталь, опоки стали более прочными и долговечными. Это позволило отливать более сложные и крупные детали. Чугунные опоки были особенно популярны благодаря своей термостойкости и относительно низкой стоимости.

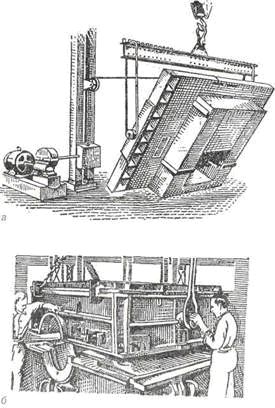

Опоки для ручного литья

В эпоху ручного литья опоки представляли собой разъемные формы, состоящие из двух полуформ – верхней и нижней. Формовка осуществлялась вручную, что требовало высокой квалификации и опыта от литейщиков. Процесс был трудоемким и не отличался высокой производительностью.

Опоки для автоматических линий: Современные требования

Переход к автоматизированному производству предъявил новые требования к опокам. Они должны обладать высокой точностью, прочностью, износостойкостью и способностью выдерживать высокие температуры и давления. Кроме того, важна их совместимость с автоматизированными системами транспортировки, формовки и заливки.

Материалы для современных опок

Современные опоки для автоматических линий изготавливаются из различных материалов, в зависимости от требований к процессу литья и свойств отливаемых деталей. Наиболее распространенными материалами являются:

- Чугун с высоким содержанием графита: Обеспечивает хорошую термостойкость и виброгашение.

- Сталь: Обладает высокой прочностью и износостойкостью, подходит для отливки деталей сложной формы.

- Алюминиевые сплавы: Легкие и прочные, используються для изготовления опок для литья под давлением.

- Композитные материалы: Обеспечивают высокую прочность, термостойкость и малый вес.

Конструктивные особенности

Конструкция опок для автоматических линий отличается высокой точностью и надежностью. Они должны обеспечивать точное позиционирование полуформ, герметичность соединения и эффективное удаление газов из литейной формы. Важными элементами конструкции являются:

- Система направляющих: Обеспечивает точное соединение полуформ.

- Система фиксации: Надежно удерживает полуформы в закрытом состоянии во время заливки и затвердевания металла.

- Система вентиляции: Обеспечивает эффективное удаление газов из литейной формы.

- Система охлаждения: Позволяет контролировать температуру опоки и ускорить процесс затвердевания металла.

Требования к точности

Точность изготовления опок является критическим фактором для обеспечения качества отливок. Неточности в размерах и форме опок могут привести к дефектам отливок, таким как усадочные раковины, пористость и искажения. Поэтому к изготовлению опок предъявляются высокие требования по точности, которые обеспечиваются применением современного оборудования и технологий.

Типы опок для автоматических линий

Существует несколько типов опок, используемых в автоматических линиях, каждый из которых имеет свои особенности и преимущества. Выбор типа опоки зависит от типа литейного процесса, размеров и формы отливаемых деталей, а также требований к производительности и качеству.

Опоки для литья в песчаные формы

Опоки для литья в песчаные формы являются наиболее распространенным типом опок. Они используются для отливки деталей из различных материалов, включая чугун, сталь, алюминий и бронзу. Процесс литья в песчаные формы относительно прост и экономичен, что делает его привлекательным для массового производства.

Преимущества опок для литья в песчаные формы:

- Низкая стоимость изготовления.

- Возможность отливки деталей сложной формы.

- Широкий выбор материалов для отливки.

Недостатки опок для литья в песчаные формы:

- Относительно низкая точность отливок.

- Необходимость использования формовочных смесей.

- Трудоемкий процесс подготовки форм.

Опоки для литья под давлением

Опоки для литья под давлением используются для отливки деталей из цветных металлов, таких как алюминий, цинк и магний. Процесс литья под давлением отличается высокой производительностью и точностью отливок. Однако он требует использования специального оборудования и оснастки.

Преимущества опок для литья под давлением:

- Высокая точность отливок.

- Высокая производительность.

- Возможность отливки деталей сложной формы с тонкими стенками.

Недостатки опок для литья под давлением:

- Высокая стоимость оборудования и оснастки.

- Ограниченный выбор материалов для отливки.

- Невозможность отливки деталей с большими внутренними полостями.

Опоки для литья по выплавляемым моделям

Опоки для литья по выплавляемым моделям используются для отливки деталей сложной формы с высокой точностью и качеством поверхности. Процесс литья по выплавляемым моделям позволяет получать отливки с минимальными припусками на механическую обработку. Однако он является более сложным и дорогостоящим, чем другие процессы литья.

Преимущества опок для литья по выплавляемым моделям:

- Высокая точность отливок.

- Высокое качество поверхности.

- Возможность отливки деталей сложной формы с минимальными припусками на механическую обработку.

Недостатки опок для литья по выплавляемым моделям:

- Высокая стоимость процесса.

- Ограниченный выбор материалов для отливки.

- Относительно низкая производительность.

Проектирование и изготовление опок для автоматических линий

Проектирование и изготовление опок для автоматических линий – это сложный и ответственный процесс, требующий высокой квалификации и опыта. При проектировании опок необходимо учитывать множество факторов, таких как тип литейного процесса, размеры и форма отливаемых деталей, требования к точности и качеству, а также условия эксплуатации.

Этапы проектирования

Процесс проектирования опок включает в себя следующие этапы:

- Анализ требований к отливке: Определение размеров, формы, материала и требований к качеству отливки.

- Выбор типа опоки: Определение наиболее подходящего типа опоки для конкретного литейного процесса.

- Разработка конструкции опоки: Разработка чертежей и спецификаций на опоку, включая выбор материалов, размеров и формы отдельных элементов.

- Моделирование процесса литья: Проведение компьютерного моделирования процесса литья для оптимизации конструкции опоки и предотвращения возможных дефектов отливок.

- Изготовление опытного образца: Изготовление опытного образца опоки для проведения испытаний и доработки конструкции.

Технологии изготовления

Для изготовления опок используются различные технологии, такие как:

- Механическая обработка: Фрезерование, токарная обработка, шлифование и другие виды механической обработки.

- Литье: Литье в песчаные формы, литье под давлением, литье по выплавляемым моделям.

- Сварка: Сварка отдельных элементов опоки.

- Термическая обработка: Закалка, отпуск и другие виды термической обработки для повышения прочности и износостойкости опоки.

- Нанесение покрытий: Нанесение защитных покрытий для повышения термостойкости и коррозионной стойкости опоки.

Контроль качества

Контроль качества опок является важным этапом процесса изготовления. Он включает в себя проверку размеров, формы, материала и качества поверхности опоки. Для контроля качества используются различные методы, такие как:

- Визуальный контроль: Осмотр опоки на наличие дефектов.

- Измерительный контроль: Проверка размеров и формы опоки с помощью измерительных инструментов.

- Неразрушающий контроль: Проверка наличия внутренних дефектов с помощью ультразвукового контроля, рентгеновского контроля и других методов.

- Испытания на прочность: Проведение испытаний на прочность для определения способности опоки выдерживать нагрузки, возникающие в процессе литья.

Применение опок для автоматических линий в различных отраслях

Опоки для автоматических линий широко используются в различных отраслях промышленности, таких как:

Автомобильная промышленность

В автомобильной промышленности опоки используются для отливки деталей двигателей, трансмиссий, подвески и других узлов автомобиля. Требования к качеству и точности отливок в автомобильной промышленности очень высоки, поэтому используются современные опоки, обеспечивающие высокую производительность и надежность.

Авиационная промышленность

В авиационной промышленности опоки используются для отливки деталей авиационных двигателей, шасси и других узлов самолета. Требования к прочности и надежности отливок в авиационной промышленности чрезвычайно высоки, поэтому используются специальные материалы и технологии изготовления опок.

Судостроительная промышленность

В судостроительной промышленности опоки используются для отливки деталей корпусов судов, двигателей и других узлов корабля. Требования к коррозионной стойкости отливок в судостроительной промышленности очень высоки, поэтому используются специальные материалы и покрытия для опок.

Машиностроительная промышленность

В машиностроительной промышленности опоки используются для отливки деталей станков, оборудования и других машин. Требования к точности и прочности отливок в машиностроительной промышленности варьируются в зависимости от назначения детали, поэтому используются различные типы опок и технологии изготовления.

Тенденции и перспективы развития

Развитие технологий литейного производства непрерывно совершенствуется, и опоки для автоматических линий не являются исключением. В настоящее время наблюдаются следующие тенденции:

Разработка новых материалов

Разрабатываются новые материалы для опок, обладающие повышенной прочностью, термостойкостью, износостойкостью и коррозионной стойкостью. Особое внимание уделяется разработке композитных материалов, позволяющих снизить вес опок и повысить их эксплуатационные характеристики.

Совершенствование конструкции

Совершенствуется конструкция опок для обеспечения более точного позиционирования полуформ, герметичности соединения и эффективного удаления газов из литейной формы. Разрабатываются новые системы фиксации и охлаждения опок, позволяющие повысить производительность и качество отливок.

Автоматизация процессов

Автоматизируются процессы проектирования и изготовления опок. Внедряются системы автоматизированного проектирования (САПР) и системы автоматизированного производства (САМ), позволяющие сократить время разработки и изготовления опок, а также повысить их качество и точность.

Использование аддитивных технологий

Аддитивные технологии (3D-печать) начинают применяться для изготовления опок сложной формы. Это позволяет значительно сократить время изготовления опок и снизить затраты на производство.

Описание: Обзор опок для автоматических линий, их эволюции, типов, проектирования, применения и перспектив развития **опок**.