Проектирование автоматических линий – сложный и многогранный процесс, требующий глубоких знаний в различных областях, от машиностроения и электротехники до программирования и экономики. Успешное проектирование автоматической линии не только повышает производительность и снижает издержки, но и обеспечивает стабильность и надежность производственного процесса. Недооценка любого из этапов проектирования может привести к серьезным проблемам, таким как задержки в запуске, превышение бюджета и даже полная непригодность линии к запланированным задачам. В данной статье мы подробно рассмотрим ключевые особенности проектирования автоматических линий, начиная с анализа потребностей и заканчивая внедрением и отладкой.

Этап 1: Анализ потребностей и техническое задание

Первым и, пожалуй, самым важным этапом является анализ потребностей и разработка технического задания (ТЗ). ТЗ служит основой для всего дальнейшего проектирования, определяя цели, задачи и требования к автоматической линии. Четкое и подробное ТЗ позволяет избежать недопониманий и ошибок на последующих этапах.

Определение целей и задач

Прежде всего необходимо четко определить цели и задачи, которые должна решать автоматическая линия. Это может быть увеличение производительности, снижение себестоимости продукции, улучшение качества, повышение безопасности труда или комбинация этих факторов. Важно определить количественные показатели, такие как желаемая производительность, допустимый процент брака и планируемые затраты.

Анализ существующего производственного процесса

Необходимо тщательно проанализировать существующий производственный процесс, выявить узкие места и определить возможности для автоматизации. Важно изучить технологическую последовательность операций, время выполнения каждой операции, требования к точности и качеству, а также особенности перемещения и хранения материалов.

Разработка технического задания

На основе анализа потребностей и существующего производственного процесса разрабатывается техническое задание. ТЗ должно содержать следующие разделы:

- Общие сведения: наименование и назначение автоматической линии, область применения.

- Технические требования: производительность, габариты обрабатываемых деталей, требования к точности, используемые материалы, требования к энергопотреблению.

- Требования к безопасности: соответствие нормам безопасности, наличие защитных устройств, требования к эргономике.

- Требования к управлению: тип системы управления, интерфейс оператора, возможности диагностики и мониторинга;

- Требования к обслуживанию: периодичность технического обслуживания, доступность запасных частей, требования к квалификации персонала.

- Требования к надежности: среднее время наработки на отказ, срок службы.

- Экономические показатели: стоимость автоматической линии, срок окупаемости.

Этап 2: Разработка концепции и технического проекта

На втором этапе разрабатывается концепция автоматической линии и создается технический проект. Это ключевой этап, определяющий архитектуру и функциональность будущей линии.

Разработка концепции

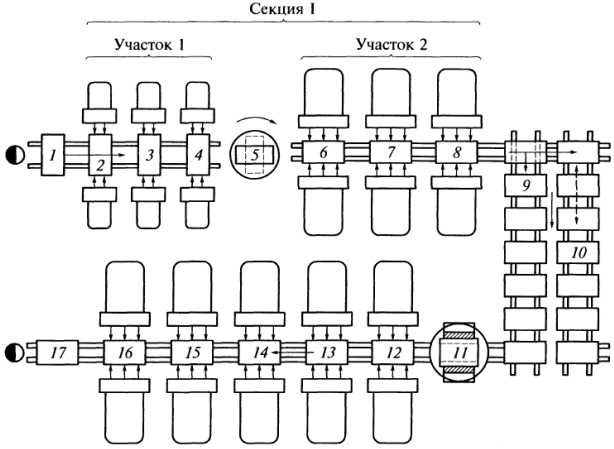

Разработка концепции включает в себя выбор технологической схемы, определение состава оборудования, разработку схемы автоматизации и выбор системы управления. Необходимо рассмотреть различные варианты компоновки оборудования и выбрать оптимальный вариант, учитывая требования к производительности, компактности и удобству обслуживания.

Выбор оборудования

Выбор оборудования – ответственный этап, требующий тщательного анализа предложений различных поставщиков. Необходимо учитывать не только технические характеристики оборудования, но и его надежность, стоимость, доступность запасных частей и качество сервисной поддержки. Важно выбирать оборудование, соответствующее требованиям ТЗ и обеспечивающее необходимую производительность и точность.

Разработка схемы автоматизации

Схема автоматизации определяет алгоритм работы автоматической линии, последовательность выполнения операций и взаимодействие между отдельными элементами оборудования. Необходимо разработать систему управления, обеспечивающую автоматическое выполнение всех операций, мониторинг состояния оборудования и диагностику неисправностей.

Создание технического проекта

Технический проект – это комплект документации, содержащий подробное описание автоматической линии, включая чертежи, схемы, спецификации оборудования и программное обеспечение. Технический проект должен соответствовать требованиям нормативных документов и обеспечивать возможность изготовления, монтажа и наладки автоматической линии.

Этап 3: Изготовление и монтаж оборудования

После разработки технического проекта начинается этап изготовления и монтажа оборудования. Этот этап требует тщательного контроля качества и соблюдения сроков.

Изготовление оборудования

Изготовление оборудования осуществляется в соответствии с техническим проектом. Важно контролировать качество изготовления каждой детали и узла, проводить испытания и проверку соответствия требованиям ТЗ. Необходимо обеспечить своевременную поставку оборудования на место монтажа.

Монтаж оборудования

Монтаж оборудования выполняется квалифицированным персоналом в соответствии с монтажными чертежами и инструкциями. Важно соблюдать правила техники безопасности и обеспечивать точность установки оборудования. После завершения монтажа необходимо провести проверку работоспособности оборудования и его соответствия требованиям ТЗ.

Этап 4: Наладка и испытания

Наладка и испытания – важный этап, позволяющий проверить работоспособность автоматической линии в реальных условиях и выявить возможные недостатки.

Наладка оборудования

Наладка оборудования включает в себя настройку параметров работы, проверку взаимодействия между отдельными элементами линии и отладку программного обеспечения. Необходимо обеспечить стабильную и надежную работу оборудования в различных режимах.

Испытания

Испытания проводятся для проверки соответствия автоматической линии требованиям ТЗ. Испытания включают в себя проверку производительности, точности, надежности и безопасности. По результатам испытаний составляется протокол, в котором фиксируются все выявленные недостатки и принимаются решения по их устранению.

Этап 5: Внедрение и обучение персонала

После успешного завершения испытаний автоматическая линия внедряется в производственный процесс. Важным аспектом является обучение персонала, который будет обслуживать и эксплуатировать линию.

Внедрение

Внедрение включает в себя интеграцию автоматической линии в существующий производственный процесс, настройку системы управления и отладку взаимодействия с другими системами. Необходимо обеспечить плавный переход к работе на автоматической линии и минимизировать возможные сбои.

Обучение персонала

Обучение персонала – важный этап, обеспечивающий эффективную эксплуатацию автоматической линии. Персонал должен быть обучен правилам эксплуатации, техническому обслуживанию и ремонту оборудования. Важно предоставить персоналу необходимую документацию и обеспечить постоянную поддержку.

Ключевые факторы успеха проектирования автоматических линий

Успешное проектирование автоматических линий зависит от множества факторов. Некоторые из ключевых факторов включают:

- Тщательный анализ потребностей и разработка подробного ТЗ.

- Выбор оптимальной технологической схемы и оборудования.

- Разработка надежной и эффективной системы управления.

- Качественное изготовление и монтаж оборудования.

- Тщательная наладка и испытания.

- Квалифицированное обучение персонала.

- Постоянная поддержка и техническое обслуживание.

Современные тенденции в проектировании автоматических линий

Современные тенденции в проектировании автоматических линий направлены на повышение гибкости, адаптивности и эффективности. Некоторые из этих тенденций включают:

Использование современных технологий автоматизации

Использование современных технологий автоматизации, таких как промышленные роботы, системы машинного зрения и искусственный интеллект, позволяет создавать более гибкие и адаптивные автоматические линии. Эти технологии позволяют автоматизировать сложные и повторяющиеся операции, повысить точность и качество продукции, а также снизить затраты на ручной труд.

Внедрение цифровых двойников

Внедрение цифровых двойников позволяет моделировать и оптимизировать работу автоматической линии на этапе проектирования. Цифровой двойник – это виртуальная копия реальной автоматической линии, которая позволяет проводить испытания и эксперименты без риска повреждения оборудования или нарушения производственного процесса. Использование цифровых двойников позволяет выявлять и устранять недостатки на ранних этапах проектирования, снижать затраты и сокращать сроки внедрения.

Использование модульного подхода

Использование модульного подхода позволяет создавать автоматические линии из отдельных модулей, которые можно легко переконфигурировать и адаптировать к изменяющимся требованиям производства. Модульный подход позволяет быстро создавать новые автоматические линии и модернизировать существующие, а также снижать затраты на разработку и внедрение.

Интеграция с другими системами

Интеграция автоматических линий с другими системами, такими как системы управления производством (MES) и системы планирования ресурсов предприятия (ERP), позволяет создать единую информационную среду, обеспечивающую эффективное управление производственным процессом. Интеграция с другими системами позволяет собирать и анализировать данные о работе автоматической линии, выявлять тенденции и принимать обоснованные решения по оптимизации производственного процесса.

Проектирование автоматических линий – это постоянно развивающаяся область, требующая постоянного обучения и освоения новых технологий. Внедрение современных технологий и подходов позволяет создавать более эффективные, гибкие и адаптивные автоматические линии, обеспечивающие конкурентоспособность предприятия.

Описание: Статья раскрывает особенности проектирования автоматических линий, начиная с анализа потребностей и заканчивая внедрением, с акцентом на ключевые этапы и современные тенденции.