Литейное оборудование – это комплекс специализированных машин, устройств и инструментов, предназначенных для осуществления процесса литья. Этот процесс заключается в заливке расплавленного материала (металла, сплава, пластмассы и т.д.) в форму, где он затвердевает, приобретая заданную конфигурацию. Литейное производство играет важнейшую роль в современной промышленности, обеспечивая изготовление широкого спектра деталей и компонентов для различных отраслей. Без литейного оборудования невозможно представить себе современное машиностроение, автомобилестроение, авиационную промышленность и многие другие сферы, где требуются сложные и точные детали.

Основные типы литейного оборудования

Литейное оборудование можно классифицировать по различным признакам, включая тип литья, используемый материал и степень автоматизации. Вот некоторые из основных типов:

Оборудование для литья в песчаные формы

Это один из старейших и наиболее распространенных способов литья. Оборудование для литья в песчаные формы включает в себя:

- Смесители формовочных смесей: Обеспечивают приготовление качественной песчаной смеси.

- Формовочные машины: Используются для уплотнения песка в опоках и создания формы.

- Стержневые ящики: Для изготовления стержней, формирующих внутренние полости отливок.

- Плавильные печи: Для расплавления металла.

- Разливочное оборудование: Ковши, разливочные устройства для подачи расплавленного металла в формы.

- Выбивные решетки: Для извлечения отливок из формы.

- Очистное оборудование: Для удаления остатков формовочной смеси и окалины с отливок.

Оборудование для литья под давлением

Этот метод обеспечивает высокую точность и производительность. Оборудование для литья под давлением состоит из:

- Машины литья под давлением: Обеспечивают впрыск расплавленного металла в форму под высоким давлением.

- Пресс-формы: Сложные и точные инструменты для формирования отливок.

- Плавильные печи: Для подготовки расплавленного металла.

- Системы охлаждения: Для быстрого затвердевания отливок.

- Роботизированные системы: Для автоматизации процесса извлечения отливок и обработки пресс-форм.

Оборудование для литья по выплавляемым моделям

Этот метод позволяет получать отливки высокой точности и сложности. Оборудование включает:

- Оборудование для изготовления моделей: Пресс-формы для изготовления восковых или парафиновых моделей.

- Оборудование для нанесения керамической оболочки: Установки для нанесения огнеупорного покрытия на модели.

- Автоклавы или печи для выплавления моделей: Для удаления восковых или парафиновых моделей из керамической оболочки.

- Плавильные печи: Для расплавления металла.

- Печи для прокалки форм: Для подготовки форм к заливке.

- Заливочное оборудование: Для заливки расплавленного металла в формы.

- Оборудование для удаления керамической оболочки: Гидроабразивные установки или вибрационные столы.

Оборудование для центробежного литья

В этом методе расплавленный металл заливается во вращающуюся форму. Оборудование включает:

- Центробежные литейные машины: Обеспечивают вращение формы во время заливки и затвердевания металла.

- Формы: Металлические формы, устойчивые к высоким температурам и центробежным силам.

- Плавильные печи: Для подготовки расплавленного металла.

- Системы охлаждения: Для контроля температуры формы.

Оборудование для литья в кокиль

Кокиль – это многоразовая металлическая форма. Оборудование включает:

- Кокили: Металлические формы для литья.

- Нагревательные устройства: Для предварительного нагрева кокилей.

- Плавильные печи: Для подготовки расплавленного металла.

- Разливочное оборудование: Для заливки металла в кокили.

- Выталкивающие устройства: Для извлечения отливок из кокилей.

Процесс литья: От проектирования до готовой детали

Процесс литья – это сложный технологический цикл, который включает несколько этапов. Каждый этап требует специализированного оборудования и квалифицированного персонала.

Этап 1: Проектирование и моделирование

На этом этапе разрабатывается чертеж детали и создается ее трехмерная модель. Используются CAD/CAM системы для проектирования формы и оптимизации процесса литья. Компьютерное моделирование позволяет выявить потенциальные дефекты и оптимизировать параметры литья.

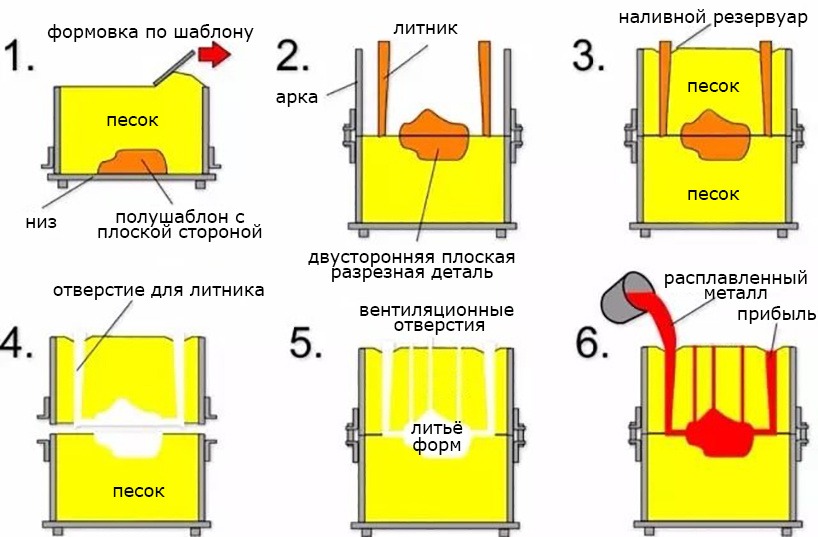

Этап 2: Изготовление формы

В зависимости от выбранного метода литья, изготавливается форма. Для литья в песчаные формы используется формовочное оборудование для уплотнения песка в опоках. Для литья под давлением изготавливаются пресс-формы из высокопрочной стали. Для литья по выплавляемым моделям создаются восковые или парафиновые модели, на которые наносится керамическая оболочка.

Этап 3: Подготовка металла

Металл загружается в плавильную печь и нагревается до температуры плавления. Важно контролировать состав металла и удалять примеси. Используются различные типы печей, включая индукционные, дуговые и тигельные печи.

Этап 4: Заливка металла в форму

Расплавленный металл аккуратно заливается в форму. В зависимости от метода литья, заливка может осуществляться под давлением, под вакуумом или самотеком. Важно обеспечить равномерное заполнение формы и предотвратить образование воздушных пузырей.

Этап 5: Охлаждение и затвердевание

Металл в форме охлаждается и затвердевает. Скорость охлаждения влияет на структуру металла и механические свойства отливки. В некоторых случаях используются специальные системы охлаждения для ускорения процесса затвердевания.

Этап 6: Выбивка и очистка отливки

После затвердевания отливка извлекается из формы. Для литья в песчаные формы используется выбивное оборудование. Отливка очищается от остатков формовочной смеси и окалины. Используются дробеструйные и пескоструйные аппараты для удаления загрязнений.

Этап 7: Термическая обработка

Для улучшения механических свойств отливка подвергается термической обработке. Проводятся процессы закалки, отпуска и нормализации. Термическая обработка позволяет повысить прочность, твердость и износостойкость отливки.

Этап 8: Механическая обработка

При необходимости отливка подвергается механической обработке для достижения требуемых размеров и точности. Используются токарные, фрезерные и шлифовальные станки. Механическая обработка позволяет получить детали с высокой степенью точности.

Этап 9: Контроль качества

Готовая отливка проходит контроль качества. Проводятся визуальный осмотр, измерение размеров и неразрушающий контроль. Используются рентгеновские и ультразвуковые методы для выявления внутренних дефектов. Важно убедиться, что отливка соответствует требованиям чертежа и спецификации.

Автоматизация литейного производства

Автоматизация литейного производства позволяет повысить производительность, снизить затраты и улучшить качество отливок. Современные литейные заводы оснащаются роботизированными системами, автоматическими линиями и системами управления производством. Автоматизация охватывает все этапы литейного процесса, от подготовки формы до контроля качества.

Роботизированные комплексы

Роботы используются для выполнения различных операций, включая:

- Загрузку и выгрузку деталей из форм.

- Нанесение покрытий на формы.

- Заливку металла в формы.

- Очистку отливок.

- Контроль качества.

Автоматические линии

Автоматические линии обеспечивают непрерывный цикл производства отливок; Линии состоят из нескольких станций, каждая из которых выполняет определенную операцию. Автоматические линии позволяют значительно повысить производительность и снизить затраты на рабочую силу.

Системы управления производством (MES)

MES системы позволяют отслеживать и контролировать все этапы литейного процесса. Системы собирают данные о производительности, качестве и использовании ресурсов. MES системы позволяют оптимизировать производственные процессы и принимать обоснованные решения.

Преимущества использования современного литейного оборудования

Использование современного литейного оборудования дает целый ряд преимуществ:

- Повышение производительности: Современное оборудование позволяет производить больше отливок за меньшее время.

- Снижение затрат: Автоматизация и оптимизация процессов позволяют снизить затраты на рабочую силу, материалы и энергию.

- Улучшение качества: Современное оборудование обеспечивает высокую точность и стабильность литейного процесса, что позволяет получать отливки высокого качества.

- Повышение безопасности: Автоматизация снижает риск травматизма на производстве.

- Гибкость производства: Современное оборудование позволяет быстро переналаживать производство для изготовления различных типов отливок.

Тенденции развития литейного оборудования

Литейное оборудование постоянно развивается и совершенствуется. Основные тенденции развития включают:

Разработка новых материалов для форм

Разрабатываются новые материалы для форм, которые обладают повышенной прочностью, термостойкостью и износостойкостью. Это позволяет получать отливки с более сложной геометрией и улучшенными характеристиками.

Совершенствование технологий плавки

Разрабатываются новые технологии плавки, которые позволяют снизить энергопотребление и выбросы вредных веществ. Индукционные печи с высокой эффективностью и системы рекуперации тепла становятся все более популярными.

Внедрение аддитивных технологий

Аддитивные технологии, такие как 3D-печать, используются для изготовления прототипов и небольших партий отливок. 3D-печать позволяет создавать формы сложной геометрии, которые невозможно изготовить традиционными методами.

Разработка интеллектуальных систем управления

Разрабатываются интеллектуальные системы управления, которые используют искусственный интеллект и машинное обучение для оптимизации литейного процесса. Эти системы позволяют автоматически настраивать параметры оборудования, прогнозировать дефекты и улучшать качество отливок.

Выбор литейного оборудования: Ключевые факторы

Выбор литейного оборудования – это ответственный процесс, который требует учета множества факторов. Важно правильно определить потребности производства, выбрать подходящий метод литья и подобрать оборудование, которое соответствует требованиям по производительности, качеству и безопасности.

Определение потребностей производства

Необходимо определить тип и объем продукции, которую планируется производить. Важно учитывать размеры, форму и материал отливок. Также необходимо учитывать требования к точности и качеству поверхности.

Выбор метода литья

Выбор метода литья зависит от типа продукции, объема производства и требований к качеству. Литье в песчаные формы подходит для производства крупных отливок с невысокими требованиями к точности. Литье под давлением подходит для массового производства мелких и средних отливок с высокой точностью. Литье по выплавляемым моделям подходит для производства сложных отливок с высокой точностью.

Выбор оборудования

Необходимо выбрать оборудование, которое соответствует выбранному методу литья и требованиям производства. Важно учитывать производительность оборудования, его надежность и простоту обслуживания. Также необходимо учитывать стоимость оборудования и затраты на его эксплуатацию.

Оценка поставщиков

Необходимо тщательно оценить поставщиков оборудования. Важно выбирать поставщиков, которые имеют хорошую репутацию и предлагают качественное оборудование с гарантией. Также важно учитывать условия поставки, монтажа и обслуживания оборудования.

Литейное оборудование является ключевым элементом современного производства, позволяющим создавать детали любой сложности и формы. Правильный выбор и эффективное использование этого оборудования позволяет предприятиям повышать конкурентоспособность, снижать издержки и удовлетворять растущие потребности рынка. Инвестиции в современное литейное оборудование – это инвестиции в будущее вашего бизнеса.

Описание: Узнайте все о литейном оборудовании, что это такое, какие виды существуют, и как оно используется в промышленности. Все о литейном оборудовании.