Литейное производство – это сложный и многогранный процесс, требующий использования специализированного оборудования. От качества и надежности этого оборудования напрямую зависит эффективность работы всего завода, качество выпускаемой продукции и, как следствие, конкурентоспособность предприятия. Выбор правильного оборудования для литейных заводов – это стратегическое решение, требующее тщательного анализа и понимания всех аспектов технологического процесса. Рассмотрим ключевые этапы и необходимое оборудование для современного литейного производства.

Основные этапы литейного производства и необходимое оборудование

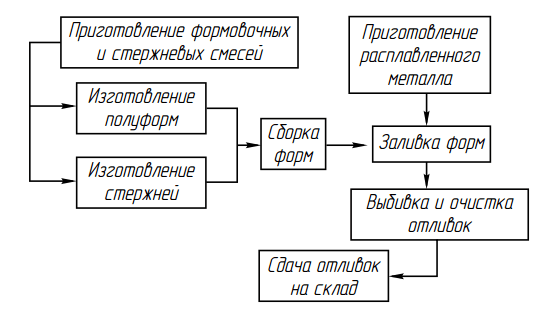

Литейное производство включает в себя несколько последовательных этапов, каждый из которых требует использования определенного типа оборудования. Вот основные этапы и соответствующее оборудование:

1. Подготовка шихты

Подготовка шихты – это первый и крайне важный этап, определяющий состав и качество будущего сплава. На этом этапе происходит отбор, очистка и смешивание различных компонентов, необходимых для получения сплава с заданными характеристиками. Оборудование для подготовки шихты включает в себя:

- Дробилки и измельчители: Используются для дробления крупных кусков металла, шлака и других материалов.

- Смесители шихты: Обеспечивают равномерное смешивание компонентов шихты.

- Магнитные сепараторы: Удаляют металлические примеси из шихты.

- Весовые дозаторы: Точно дозируют компоненты шихты в соответствии с рецептурой.

Качественная подготовка шихты – залог получения сплава с нужными свойствами и минимальным количеством дефектов. Использование современного оборудования позволяет автоматизировать этот процесс и повысить его точность.

2. Плавка металла

Плавка металла – это процесс нагрева шихты до температуры плавления и получения жидкого металла с заданным химическим составом. Этот этап требует использования специализированных печей, способных выдерживать высокие температуры и обеспечивать равномерный нагрев металла. Основные типы печей, используемых в литейном производстве:

- Индукционные печи: Используют электромагнитную индукцию для нагрева металла. Обеспечивают быстрый и равномерный нагрев, а также точный контроль температуры.

- Дуговые печи: Используют электрическую дугу для нагрева металла. Применяются для плавки больших объемов металла, особенно стали.

- Вагранки: Печи шахтного типа, в которых плавка металла происходит за счет сжигания кокса. Используются для плавки чугуна.

- Тигельные печи: Используют нагрев тигля с металлом от внешнего источника тепла. Применяются для плавки небольших объемов цветных металлов и сплавов.

Выбор типа печи зависит от типа металла, объема производства и требований к качеству сплава. Современные печи оснащаются системами автоматического контроля температуры и состава металла, что позволяет повысить точность и эффективность процесса плавки.

3. Подготовка литейных форм

Подготовка литейных форм – это процесс создания полостей, в которые заливается жидкий металл. Формы могут быть разовыми (из песка, глины и других материалов) или многоразовыми (из металла). Оборудование для подготовки литейных форм включает в себя:

- Смесители формовочных смесей: Обеспечивают равномерное смешивание компонентов формовочной смеси.

- Формовочные машины: Используются для изготовления форм из формовочных смесей. Могут быть ручными, полуавтоматическими или автоматическими.

- Стержневые машины: Используются для изготовления стержней, которые формируют внутренние полости в отливках.

- Оборудование для изготовления моделей: Включает в себя станки с ЧПУ, 3D-принтеры и другое оборудование для изготовления моделей, по которым изготавливаются литейные формы.

Качество литейных форм напрямую влияет на качество отливок. Использование современного оборудования позволяет изготавливать формы с высокой точностью и минимальным количеством дефектов.

4. Заливка металла в формы

Заливка металла в формы – это процесс заполнения литейных форм жидким металлом. Этот этап требует аккуратности и точности, чтобы избежать образования дефектов в отливках. Оборудование для заливки металла в формы включает в себя:

- Разливочные ковши: Используются для транспортировки и заливки жидкого металла в формы.

- Заливочные машины: Автоматизируют процесс заливки металла в формы. Обеспечивают точную дозировку и равномерную заливку.

- Системы контроля температуры металла: Позволяют контролировать температуру металла во время заливки.

Правильная заливка металла – залог получения отливок с минимальным количеством дефектов. Использование современного оборудования позволяет автоматизировать этот процесс и повысить его точность.

5. Охлаждение и выбивка отливок

Охлаждение и выбивка отливок – это процесс затвердевания металла в форме и извлечения отливки из формы. Этот этап требует времени и контроля, чтобы избежать деформации отливок. Оборудование для охлаждения и выбивки отливок включает в себя:

- Охлаждающие камеры: Используются для ускорения процесса охлаждения отливок.

- Выбивные решетки: Используются для отделения отливок от формовочной смеси.

- Вибрационные грохоты: Используются для очистки отливок от остатков формовочной смеси.

Правильное охлаждение и выбивка отливок – залог получения отливок без деформаций и повреждений. Использование современного оборудования позволяет автоматизировать этот процесс и повысить его эффективность.

6. Очистка и обработка отливок

Очистка и обработка отливок – это процесс удаления остатков формовочной смеси, литников и прибылей, а также обработки поверхности отливок. Этот этап необходим для придания отливкам товарного вида и соответствия требованиям заказчика. Оборудование для очистки и обработки отливок включает в себя:

- Дробеструйные камеры: Используются для очистки поверхности отливок от остатков формовочной смеси и окалины.

- Шлифовальные и полировальные станки: Используются для обработки поверхности отливок и придания им гладкости.

- Отрезные станки: Используются для удаления литников и прибылей.

Качественная очистка и обработка отливок – залог получения продукции с высокими потребительскими свойствами. Использование современного оборудования позволяет автоматизировать этот процесс и повысить его производительность.

7. Контроль качества

Контроль качества – это заключительный этап литейного производства, на котором происходит проверка отливок на соответствие требованиям чертежей и технических условий. Этот этап необходим для выявления дефектов и предотвращения попадания бракованной продукции к заказчику. Оборудование для контроля качества включает в себя:

- Рентгеновские установки: Используются для выявления внутренних дефектов в отливках.

- Ультразвуковые дефектоскопы: Используются для выявления поверхностных и подповерхностных дефектов в отливках.

- Оптические микроскопы: Используються для исследования микроструктуры металла и выявления дефектов на микроуровне.

- Измерительные машины: Используются для точного измерения размеров и геометрических параметров отливок.

Строгий контроль качества – залог получения продукции, соответствующей требованиям заказчика и обеспечивающей конкурентоспособность предприятия.

Тенденции в развитии оборудования для литейных заводов

Современное оборудование для литейных заводов постоянно совершенствуется, появляются новые технологии и решения, направленные на повышение эффективности, снижение затрат и улучшение качества продукции. Основные тенденции в развитии оборудования для литейных заводов:

- Автоматизация и роботизация: Внедрение автоматизированных систем и роботов позволяет сократить трудозатраты, повысить производительность и точность процессов.

- Цифровизация: Использование цифровых технологий, таких как системы управления производством (MES) и системы планирования ресурсов предприятия (ERP), позволяет оптимизировать производственные процессы, повысить эффективность использования оборудования и снизить затраты.

- Энергоэффективность: Разработка и внедрение энергоэффективного оборудования позволяет снизить потребление энергии и затраты на электроэнергию.

- Экологичность: Разработка и внедрение экологически чистого оборудования позволяет снизить выбросы вредных веществ в атмосферу и улучшить экологическую обстановку на предприятии.

- 3D-печать: Использование 3D-печати для изготовления моделей и форм позволяет сократить сроки подготовки производства и снизить затраты на изготовление оснастки.

Выбор оборудования для литейного завода: ключевые факторы

Выбор оборудования для литейного завода – это сложный и ответственный процесс, требующий учета множества факторов. Основные факторы, которые необходимо учитывать при выборе оборудования:

- Тип производимой продукции: Необходимо учитывать тип металла, из которого изготавливаются отливки, их размер, форму и сложность.

- Объем производства: Необходимо учитывать объем производства и требуемую производительность оборудования.

- Требования к качеству продукции: Необходимо учитывать требования к качеству отливок, такие как точность размеров, чистота поверхности и отсутствие дефектов.

- Бюджет: Необходимо учитывать бюджет, выделенный на приобретение оборудования.

- Наличие квалифицированного персонала: Необходимо учитывать наличие квалифицированного персонала для обслуживания и ремонта оборудования;

При выборе оборудования рекомендуется обратиться к специалистам, которые помогут подобрать оптимальное решение, отвечающее всем требованиям и потребностям предприятия.

Современное литейное производство требует использования передовых технологий и оборудования. Инвестиции в современное оборудование – это инвестиции в будущее предприятия, обеспечивающие повышение эффективности, снижение затрат и улучшение качества продукции.

Описание: Комплексное оснащение литейных заводов: от подготовки шихты до контроля качества. Все об оборудовании для литейных заводов и технологических решениях.

Описание: Комплексное оснащение литейных заводов: от подготовки шихты до контроля качества. Все об оборудовании для литейных заводов и технологических решениях.