В современном мире, где конкуренция в производственной сфере достигла небывалых высот, оптимизация каждого этапа производственного процесса становится критически важной для выживания и процветания любого предприятия. Одним из ключевых показателей, определяющих эффективность и прибыльность производства, является производственная мощность станка. Понимание, анализ и эффективное управление производственной мощностью станка позволяют предприятиям не только удовлетворять текущий спрос, но и планировать будущее развитие, оптимизировать затраты и повышать конкурентоспособность. В этой статье мы подробно рассмотрим, что такое производственная мощность станка, какие факторы на нее влияют, как ее рассчитать и как эффективно управлять ею для достижения максимальных результатов.

Что такое Производственная Мощность Станка?

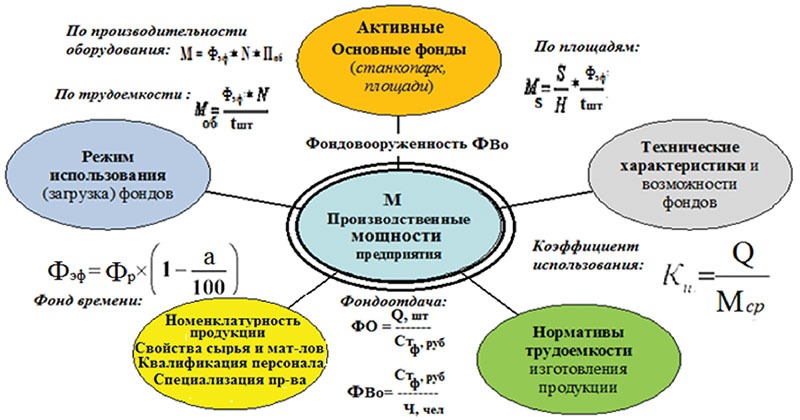

Производственная мощность станка – это максимальное количество продукции, которое станок может произвести за определенный период времени (обычно за час, смену, день, месяц или год) при оптимальных условиях эксплуатации. Это не просто абстрактная цифра, а комплексный показатель, который учитывает множество факторов, включая технические характеристики станка, квалификацию оператора, качество сырья, организацию производственного процесса и многое другое. Понимание производственной мощности станка позволяет предприятию точно оценивать свои возможности, планировать объемы производства, определять загрузку оборудования и принимать обоснованные решения о необходимости модернизации или приобретения нового оборудования. Правильная оценка производственной мощности станка – залог эффективного планирования и управления производством.

Отличие от Производительности

Важно различать производственную мощность и производительность станка. Производственная мощность – это потенциально достижимый максимум, в то время как производительность – это фактическое количество продукции, произведенное станком за определенный период времени. Производительность всегда будет меньше или равна производственной мощности, поскольку она учитывает реальные условия эксплуатации, простои, поломки, переналадки и другие факторы, которые снижают эффективность работы станка. Стремление к повышению производительности – это задача постоянного улучшения производственных процессов, оптимизации использования ресурсов и минимизации потерь.

Факторы, Влияющие на Производственную Мощность Станка

Производственная мощность станка – это сложный показатель, на который влияет множество взаимосвязанных факторов. Понимание этих факторов и их влияния позволяет предприятиям эффективно управлять производственной мощностью и достигать максимальной производительности. Рассмотрим основные группы факторов:

Технические Характеристики Станка

Технические характеристики станка являются основой для определения его производственной мощности. К ним относятся:

- Мощность двигателя: Определяет скорость и усилие, с которым станок может обрабатывать материалы. Более мощный двигатель позволяет обрабатывать более твердые материалы и выполнять более сложные операции.

- Скорость вращения шпинделя: Влияет на скорость обработки материала и качество поверхности. Более высокая скорость вращения шпинделя позволяет обрабатывать материалы быстрее и получать более гладкую поверхность.

- Скорость подачи: Определяет скорость перемещения инструмента относительно заготовки. Оптимальная скорость подачи позволяет обеспечить высокую производительность и качество обработки.

- Точность обработки: Влияет на качество и соответствие продукции заданным требованиям. Более высокая точность обработки позволяет производить более сложные и качественные детали.

- Тип и количество инструментов: Определяют возможности станка по выполнению различных операций. Наличие различных инструментов позволяет станку выполнять широкий спектр операций без переналадки.

- Максимальные размеры обрабатываемой заготовки: Ограничивают размеры деталей, которые можно обрабатывать на станке. Станок с большими размерами обрабатываемой заготовки позволяет производить более крупные детали.

Квалификация Оператора

Квалификация оператора играет огромную роль в эффективном использовании производственной мощности станка. Опытный и квалифицированный оператор:

- Знает технические характеристики станка: Понимает возможности и ограничения станка и может использовать их для достижения максимальной производительности.

- Умеет правильно настраивать станок: Может быстро и точно настраивать станок для выполнения различных операций.

- Умеет выбирать оптимальные режимы обработки: Может выбирать оптимальные режимы обработки для различных материалов и операций.

- Умеет обслуживать станок: Может выполнять техническое обслуживание станка и предотвращать поломки.

- Быстро реагирует на возникающие проблемы: Может быстро выявлять и устранять возникающие проблемы, минимизируя время простоя станка.

Качество Сырья

Качество сырья напрямую влияет на производительность и долговечность станка. Использование некачественного сырья может привести к:

- Повышенному износу инструмента: Некачественное сырье может содержать примеси и включения, которые ускоряют износ инструмента.

- Поломкам станка: Некачественное сырье может привести к поломкам станка, особенно при обработке твердых материалов.

- Ухудшению качества продукции: Некачественное сырье может привести к ухудшению качества продукции, что потребует дополнительных затрат на исправление дефектов.

- Увеличению времени простоя: Замена инструмента и ремонт станка увеличивают время простоя и снижают производительность.

Организация Производственного Процесса

Организация производственного процесса оказывает значительное влияние на производственную мощность станка; Эффективная организация производственного процесса включает в себя:

- Оптимальную планировку цеха: Обеспечивает свободный доступ к станкам и минимизирует время перемещения материалов и инструментов.

- Своевременную поставку сырья и материалов: Обеспечивает непрерывную работу станка и исключает простои из-за отсутствия материалов.

- Эффективную систему управления запасами: Позволяет поддерживать оптимальный уровень запасов сырья и готовой продукции.

- Четкую систему контроля качества: Позволяет своевременно выявлять и устранять дефекты продукции.

- Регулярное техническое обслуживание станка: Позволяет поддерживать станок в рабочем состоянии и предотвращать поломки.

Внешние Факторы

На производственную мощность станка также могут влиять внешние факторы, такие как:

- Температура и влажность: Экстремальные температуры и влажность могут негативно влиять на работу станка и качество продукции.

- Электропитание: Перепады напряжения и перебои в электропитании могут привести к поломкам станка и остановке производства.

- Вибрации: Вибрации могут ухудшить точность обработки и привести к поломкам станка.

Как Рассчитать Производственную Мощность Станка?

Расчет производственной мощности станка – важный этап в планировании производства. Существует несколько способов расчета производственной мощности, в зависимости от типа станка и доступной информации. Рассмотрим основные методы расчета:

Расчет на Основе Технических Характеристик

Этот метод основан на использовании технических характеристик станка, таких как скорость вращения шпинделя, скорость подачи и время цикла обработки. Формула для расчета производственной мощности выглядит следующим образом:

Производственная мощность = (Время работы за период / Время цикла обработки) * Количество станков

Где:

- Время работы за период: Общее время работы станка за определенный период (час, смена, день, месяц, год).

- Время цикла обработки: Время, необходимое для выполнения одной операции обработки.

- Количество станков: Количество станков, используемых для выполнения данной операции.

Например, если станок работает 8 часов в день, время цикла обработки составляет 10 минут, и используется 1 станок, то производственная мощность составит:

Производственная мощность = (8 часов * 60 минут / 10 минут) * 1 = 48 деталей в день

Расчет на Основе Фактических Данных

Этот метод основан на использовании фактических данных о производительности станка за определенный период времени. Для расчета производственной мощности необходимо собрать данные о количестве произведенной продукции, времени работы станка и времени простоя. Формула для расчета производственной мощности выглядит следующим образом:

Производственная мощность = (Фактическое количество произведенной продукции / Время работы станка) * Общее время работы за период

Где:

- Фактическое количество произведенной продукции: Количество продукции, произведенной станком за определенный период времени.

- Время работы станка: Время, в течение которого станок фактически работал.

- Общее время работы за период: Общее время работы станка за определенный период (час, смена, день, месяц, год).

Например, если станок произвел 40 деталей за 8 часов работы, и общее время работы за день составляет 8 часов, то производственная мощность составит:

Производственная мощность = (40 деталей / 8 часов) * 8 часов = 40 деталей в день

Расчет с Учетом Коэффициента Использования Оборудования

Этот метод учитывает коэффициент использования оборудования, который отражает процент времени, в течение которого станок фактически работает. Коэффициент использования оборудования рассчитывается как отношение времени работы станка к общему времени работы за период. Формула для расчета производственной мощности выглядит следующим образом:

Производственная мощность = (Время работы за период * Коэффициент использования оборудования / Время цикла обработки) * Количество станков

Где:

- Время работы за период: Общее время работы станка за определенный период (час, смена, день, месяц, год).

- Коэффициент использования оборудования: Отношение времени работы станка к общему времени работы за период.

- Время цикла обработки: Время, необходимое для выполнения одной операции обработки.

- Количество станков: Количество станков, используемых для выполнения данной операции.

Например, если станок работает 8 часов в день, время цикла обработки составляет 10 минут, коэффициент использования оборудования составляет 80%, и используется 1 станок, то производственная мощность составит:

Производственная мощность = (8 часов * 60 минут * 0.8 / 10 минут) * 1 = 38.4 детали в день

Как Эффективно Управлять Производственной Мощностью Станка?

Эффективное управление производственной мощностью станка – это комплексный процесс, который включает в себя анализ факторов, влияющих на производственную мощность, разработку стратегий по ее оптимизации и внедрение этих стратегий в производственный процесс. Рассмотрим основные методы эффективного управления производственной мощностью:

Мониторинг и Анализ Производственной Мощности

Первым шагом в управлении производственной мощностью являеться ее мониторинг и анализ. Необходимо регулярно собирать данные о производительности станка, времени работы, времени простоя, причинах простоя и качестве продукции. Анализ этих данных позволяет выявить узкие места в производственном процессе, определить факторы, снижающие производственную мощность, и разработать меры по их устранению.

Оптимизация Технического Обслуживания

Регулярное и качественное техническое обслуживание станка – залог его надежной и эффективной работы. Необходимо разработать график технического обслуживания, который включает в себя регулярную проверку и замену изношенных деталей, смазку движущихся частей и настройку станка. Своевременное техническое обслуживание позволяет предотвратить поломки станка, снизить время простоя и повысить его производственную мощность.

Обучение и Повышение Квалификации Операторов

Квалификация операторов играет огромную роль в эффективном использовании производственной мощности станка. Необходимо регулярно проводить обучение и повышение квалификации операторов, чтобы они могли эффективно использовать возможности станка, правильно настраивать его для выполнения различных операций, выбирать оптимальные режимы обработки и быстро реагировать на возникающие проблемы. Квалифицированные операторы позволяют снизить время простоя станка, повысить качество продукции и увеличить его производственную мощность.

Оптимизация Организации Производственного Процесса

Оптимизация организации производственного процесса – это комплекс мер, направленных на улучшение логистики, планирования, управления запасами и контроля качества. Необходимо оптимизировать планировку цеха, обеспечить своевременную поставку сырья и материалов, внедрить эффективную систему управления запасами и контроля качества. Оптимизация организации производственного процесса позволяет снизить время простоя станка, повысить эффективность использования ресурсов и увеличить его производственную мощность.

Внедрение Новых Технологий и Оборудования

Внедрение новых технологий и оборудования – это важный способ повышения производственной мощности станка. Необходимо постоянно следить за новыми разработками в области станкостроения и внедрять новые технологии и оборудование, которые позволяют повысить производительность, точность и надежность станка. Внедрение новых технологий и оборудования требует значительных инвестиций, но они окупаются за счет повышения производственной мощности и снижения затрат.

Использование Систем Автоматизации

Автоматизация производственных процессов позволяет значительно повысить производственную мощность станка и снизить затраты на оплату труда. Внедрение систем автоматизации, таких как автоматическая подача заготовок, автоматическая смена инструмента и автоматический контроль качества, позволяет сократить время цикла обработки, снизить количество ручных операций и повысить точность обработки. Автоматизация производственных процессов требует значительных инвестиций, но она окупается за счет повышения производственной мощности и снижения затрат.

Производственная мощность станков – это критически важный показатель для любого производственного предприятия. Эффективное управление этим показателем позволяет оптимизировать производственные процессы, снижать затраты и повышать конкурентоспособность. Понимание факторов, влияющих на производственную мощность, и применение современных методов управления позволяют предприятиям достигать максимальных результатов.

Описание: Узнайте, что такое **производственная мощность станка**, как ее рассчитать и эффективно управлять ею для оптимизации производства и повышения прибыльности.